[문서] 자동차 전장 부품의 전자파 장해에 대한 가상 시험 프로세스 소개 관리자 | 2021.10.22 | 조회 1052 첨부파일 :

최근 자동차 산업에서 전장 부품은 안전, 편의, 친환경 중심으로 발전하고 있으며 자동차 원가에서 전장 부품 비용이 차지하는 비율도 지속적으로 증가하고 있습니다.

전장 부품 사용이 증가함에 따라 전자파 장해(EMI)로 인한 품질문제도 또한 빈번하게 발생하고 있는데요.

이러한 위험요소를 사전에 예측하고 전자파 강건 설계를 위해 전장 부품의 설계단계부터 신뢰성 검증 영역까지 전자파 가상 시험 프로세스 도입 필요성이 증가하고 있습니다.

이미 세계적인 자동차 전장 부품 및 자동차 회사들은 선진 설계 시스템 구축을 위해 전자파 가상 시험 프로세스를 도입/구축 하고 있습니다.

오늘은 자동차 전장 부품의 전자파 장해에 대한 가상 시험 프로세스 소개를 드리겠습니다.

자동차 전장 부품의 전자파 장해에 대한 가상 시험 프로세스 소개

다쏘시스템코리아

자동차 산업에서 전장 부품은 안전, 편의, 친환경 중심으로 발전하고 있으며, 자동차 원가에서 전장 부품 비용이 차지하는 비율도 지속적으로 증가하고 있습니다. 차량내 전장 부품의 사용이 증가함에 따라 전자파 장해(EMI, Electromagnetic Interference)에 의해 중대한 품질 문제 발생 빈도수가 증가하고 있습니다. 이러한 위험 요소를 사전에 예측하고 전자파 강건 설계를 위하여, 전장 부품의 설계 단계부터 신뢰성 검증 영역까지 전자파 가상 시험 프로세스 도입 필요성이 증가하고 있습니다. 이미 세계적인 자동차 전장 부품 및 완성차 회사들은 선진 설계 시스템 구축을 위해 전자파 가상 시험 프로세스를 도입/구축하고 있습니다.

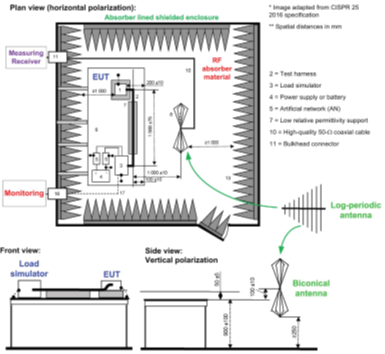

아래는 CISPR 25 전자파 복사성 방출(Radiated Emission) 시험 구성도 입니다.

<CISPR 25 복사성 방출 시험 구성도>

출처: An overview of radiated EMI specifications for power supplies, Texas Instruments

자동차 전장 부품의 전자파 시험 규격은 CISPR(국제무선장해특별위원회), SAE International(국제자동차기술자협회), ISO(국제표준화기구) 등에서 표준을 재정하고 있으며, 이러한 규격에서 제시되는 테스트 방법 및 기준을 참고하여 각 국가나 자동차 OEM 별로 자체 기준을 적용하고 있습니다. 특히, 자동차 OEM은 설계 난이도를 낮추고 신뢰성 있는 완성차 설계를 위해 공급받는 전장 부품의 전자파 신뢰도를 규격보다 높은 수준으로 요구하고 있습니다.

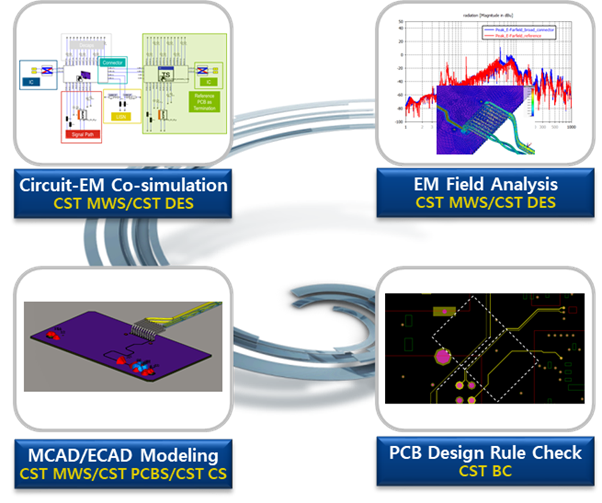

아래는 다쏘시스템의 CST STUDIO SUITE®를 이용한 자동차 전장 부품의 전자파 장해에 대한 가상 시험 워크플로우(Workflow)입니다.

<전자파 방출에 대한 가상 시험 워크플로우>

일반적인 전자파 가상 시험 워크플로우는 위와 같이 [PCB 디자인 체크] – [모델링] – [해석] – [분석]의 4단계로 구성됩니다.

첫번째 단계 [PCB 디자인 체크]는 PCB layout을 기반으로, 사전에 정의된 룰에 의해 전자파 장해 유발 요소를 점검하는 단계입니다. EMC 전문가에 의해 사전 정의된 점검 항목 및 기준을 활용하고, 배선의 물리적 정보를 활용하여 점검하는 방식을 사용함으로 PCB Layout 단계에서 단시간에 사전 점검이 가능하다는 장점이 있습니다.

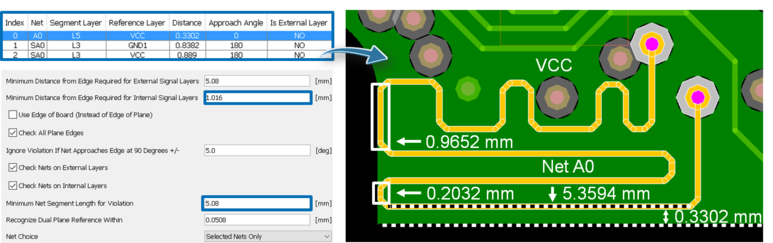

아래는 CST BC(CST BOARDCHECK™)를 수행한 결과이며, 정의된 룰(Rule)에 위반되는 요소와 정도를 리스트로 반환해주고, 리스트에서 선택하면 정확한 위치와 배선 구조가 보기 쉽게 표시됩니다.

<PCB 디자인 룰 체크 예시>

두번째 단계 [모델링]은 전자기장 해석을 위한 모델을 준비하는 단계입니다. 일반적으로 전장 부품은 첫번째 단계에서 점검된 PCB 뿐만아니라 커넥터, 케이블 및 시스템 보호나 제품 디자인을 고려한 기구로 구성되어 있습니다.

이렇게 다양한 MCAD / ECAD data를 확보하고, 배치하는 모든 작업을 모델링 단계에서 진행합니다. 세번째 단계 [해석]은 서험 목적에 맞는 결과를 얻기 위해 3차원 전자기장 해석 및 회로 연계 해석을 진행하는 단계입니다.

제품의 설계 단계에 맞추어 모델의 복잡도, 해석 정확도, 소요 시간 등을 고려하여 수행하게 됩니다.

네번째 단계 [분석]은 해석이 완료되면 사전 전자기장 필드 분포, 시간 및 주파수 영역에 대한 다양한 그래프 데이터를 결과로 얻을 수 있습니다. 이러한 데이터를 후처리하여, 전자파 방해 시험 인증 보고서에 사용하거나 불량 분석에 유용한 데이터로 가공이 가능합니다.

위 4 단계를 정리하면, PCB 설계 단계에서 검증하고, 복잡한 ECAD / MCAD를 모델링하여, 전자기장 및 회로 연계 해석을 하고, 해석 결과를 유용한 데이터로 가공하여, 데이터 중심 설계 및 검증 프로세스를 구축하는 것이 가상 시험의 핵심입니다.

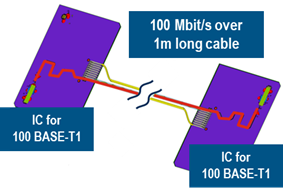

그럼, 차량용 이더넷 통신 규격을 사용한 전장 부품 연결 예시를 통해 전자파 장해에 대한 가상시험 프로세스를 이해해 보겠습니다.

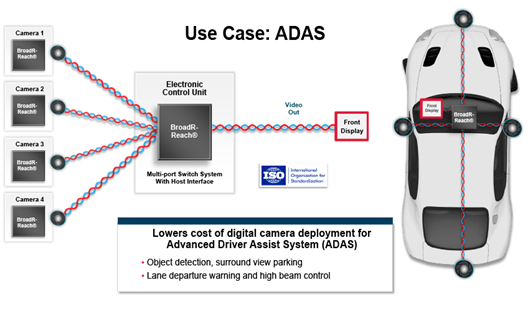

아래 그림은 첨단 주행 보조 장치의 카메라, 컨트롤러 및 전면 디스플레이의 연결 구성도 예시입니다.

<첨단 주행 보조 장치의 카메라, 컨트롤러 및 전면 디스플레이 연결 구성도>

출처:http://www.opensig.org/

차량의 사방에 배치된 4대의 카메라로부터 획득한 영상 정보를 컨트롤러에 전달하고, 컨트롤러는 전면 디스플레이로 필요한 영상 정보를 전달하게 되는 시스템의 구성도 입니다.

위 시스템의 전자파 장해에 대한 가상 시험 프로세스를 진행해 보겠습니다.

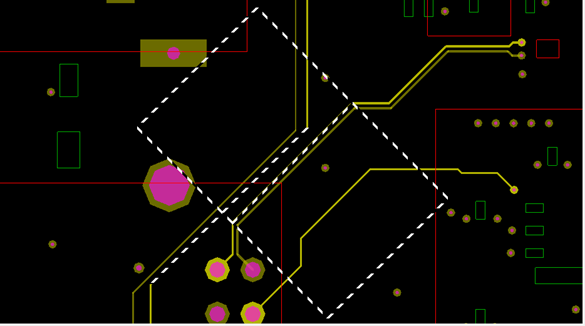

첫번째 단계로, PCB layout을 기반으로 전자파 장해 위험성을 체크하면 아래와 같은 결과가 나타납니다.

<차동 신호선 간 길이 차이 및 인접 배선과의 간격 위반 예시>

차량용 이더넷 규격은 최대 100Mbps로 통신하고, 고속 디지털 신호 전달을 위해 차동모드로 신호를 전달하게 됩니다. 위는 차동모드 배선 간 길이 위반과 인접 배선과의 간격 위반이 되었음을 나타내고 있습니다. 위 2가지는 모드 전환과 임피던스 변화에 의한 신호 반사에 의한 공통모드 전류가 생성되어 전자파 방출이 일어나는 잘 알려진 사실입니다.

위와 같이 잘 알려진 전자파 방출 원인에 대해 가상 시험을 통해 검증해 보겠습니다.

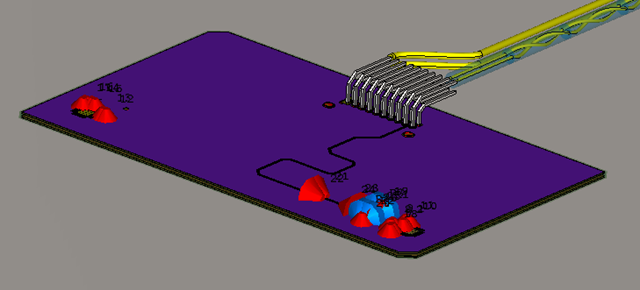

두번째 단계로, 3차원 공간에 PCB, 커넥터, 케이블을 모델링은 아래 그림과 같이 구현해 보았습니다.

<3차원 전자기장 해석이 필요한 PCB, 커넥터, 케이블 모델링>

세번째 단계로, 3차원 전자기 해석과 회로 연계 해석을 진행해 보겠습니다.

먼저, CST MWS(CST MICROWAVE STUDIO®)의 FIT(Finite Integration Technique)를 사용하여, 전달함수를 계산합니다. 계산된 전달 함수는 3차원 전자기장 필드도 포함된 결과이고, 회로 연계 해석을 통한 시간 및 주파수 영역의 그래프 데이터와 3차원 전자기장 필드 분포도 동시에 연계 해석 결과로서 구해지게 됩니다.

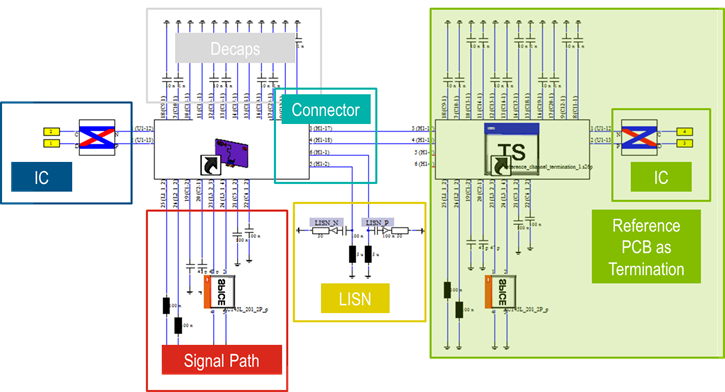

아래는 3차원 전자기 해석과 회로의 연계 해석을 위한 회로망 구성입니다.

<3차원 전자기 해석과 회로의 연계 해석을 위한 회로망 구성>

네번째 단계로, 해석 결과에 대한 다양한 분석 방법을 알아보겠습니다.

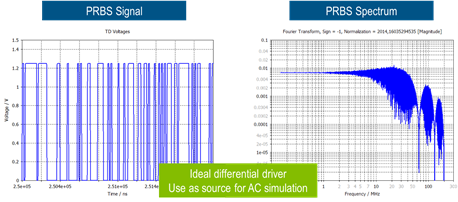

먼저, 회로 해석에서 사용되는 시간영역의 PRBS 신호를 푸리에 변환을 통해 주파수 스펙트럼을 확인하여, 전자파 방해가 발생할 수 있는 주파수 영역대를 예측해 볼 수 있습니다. 해석단계 이전에 사용되는 다양한 신호를 주파수 영역에서 분석하여, 효율적인 해석에 활용할 수 있습니다.

<시간영역 신호의 푸리에 변환을 통한 주파수 스펙트럼 결과>

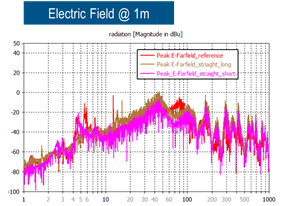

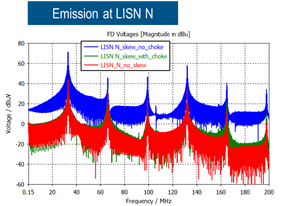

회로 연계 해석을 통해 아래와 같이 전자파의 전도성 방출과 방사성 방출에 대한 주파수 스펙트럼 결과를 확인할 수 있습니다.

<전자파 전도성 방출 (좌) 및 방사성 방출 해석 결과>

좌측 그림은 공통모드 전류 억제를 위한 공통모드초크의 사용 유무에 따른 전도성 방출 차이를 분석한 결과이고, 우측 그림은 케이블과 커넥터 연결 방법에 따른 방사성 방출 차이를 분석한 결과입니다.

그럼, 가상 시험으로 검증하고자 했던 공통모드 전류의 전자파 방출 유발 위험성에 대한 메커니즘을 분석해보겠습니다.

CST MWS(CST MICROWAVE STUDIO®)과 CST DES(CST DESIGN STUDIO™)의 전자기-회로 연계 해석은 3차원 전자기장 분포도 회로를 고려하여 생성합니다.

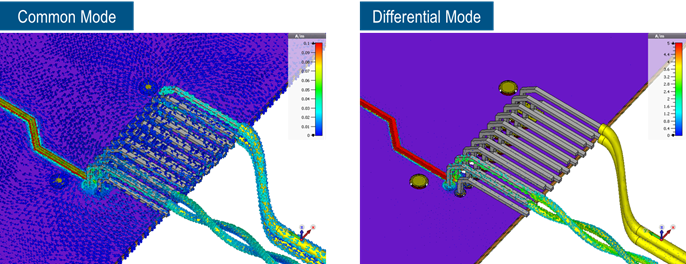

아래 그림은 공통모드와 차동모드 간 전류 분포 비교를 나타내고 있습니다.

<공통모드 전류분포(좌)와 차동모드 전류분포(우) 비교>

위와 같이 3차원 전류분포의 분석을 통해 차동모드와 공통모드간의 차이를 확인할 수 있습니다. 차동모드 전류는 신호선을 따라 잘 전달되고 있는 반면에, 공통모드 전류는 신호선 외의 다른 곳으로 전달되고, 그 결과로서 전자파의 전도성 방출 및 방사성 방출을 유발하게 됩니다.

지금까지 자동차 전장 부품의 전자파 장해에 대한 가상 시험의 워크플로우를 제시하고, 예제로 가상 시험의 유용성을 확인해 보았습니다. 가상 환경은 시간적 공간적 제약을 소프트웨어와 컴퓨팅 자원의 확대로 비교적 쉽게 극복할 수 있고, 데이터 전산화가 용이하여 데이터 중심 설계 및 분석에 활용할 수 있습니다. 이는 설계 가속화 및 고품질 제품 개발에 기여할 수 있을 것으로 기대됩니다.

본 자료는 다쏘시스템 코리아 블로그의 자료로 자세한 내용은 아래 원본 링크를 통해 확인해 보시길 바랍니다.

- 원본 : 다쏘시스템코리아 블로그