[문서] Thermal Simulation of Electric Losses on PCBs, Compared to Measurements 관리자 | 2021.10.25 | 조회 1192 첨부파일 :

다쏘시스템사의 CST Studio Suite을 이용한 발열 해석에 대한 내용을 살펴보겠습니다.

본자료에서는 IR-Drop 분석을 사용하여 CST Studio Suite에서 PCB 열 시뮬레이션을 위한 빠르고 효율적인 Workflow를 보여주고 이러한 접근방식의 효율성을 소개합니다.

측정과 비교한 PCB의 전자기 손실에 의한 발열 시뮬레이션

Dassault Systèmes, Marcel Plonka

Thermal simulation은 실제 프로토타입을 제작하기 전에 PCB의 온도 분포를 밝힐 수 있습니다. 이 문서는 IR-Drop 분석을 사용하여 CST Studio Suite에서 PCB Thermal simulation을 위한 빠르고

효율적인 워크플로우를 보여주고 이 접근 방식의 이점을 보여줍니다. 시뮬레이션 결과는 또한 측정에 대해 검증됩니다. 이 분석에서는 인클로저가 없는 PCB를 고려합니다.

모델 준비 단계를 가능한 한 단순하게 유지하기 위해 Thermal simulation에 참여하는 데 필요한 모든 필수 데이터는 IR-Drop 분석(예: 열원, PCB의 열 손실, PCB Components의 형상)에서 얻습니다.

Thermal simulation은 작업에 가장 적합한 CST Studio Suite conjugate heat transfer solver(CHT)로 실행됩니다. 이 접근 방식을 사용하면 작업 흐름에서 사용자가 PCB에 납땜된

Components 각각에 대해 등가 열 모델(예: 2 Resistor)을 수동으로 검색하고 정의할 필요가 없기 때문에 모델 설정 중에 많은 시간을 절약할 수 있습니다.

또한 CHT 분석을 사용하면 사용자가 모델에서 Thermal Surface properties을 설정할 필요가 없습니다. 필요한 경우 3D co-simulation을 통해 AC 손실을 시뮬레이션에 추가할 수도 있습니다.

Simulation 셋업 및 IR-Drop

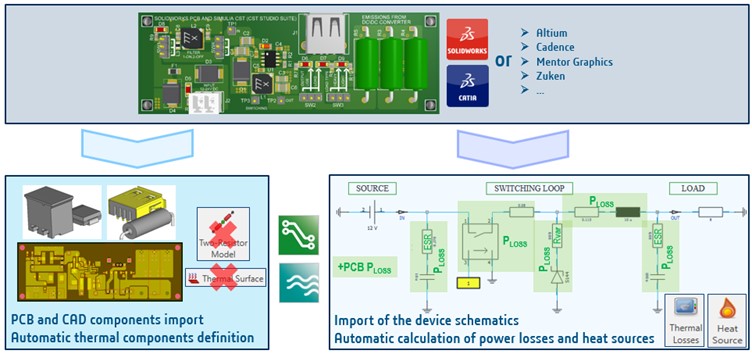

그림 1에서 볼 수 있듯이 시뮬레이션 프로세스는 비교적 간단합니다.

첫째, 사용자는 필요한 모든 데이터(예: E-, M-CAD 모델, 스택업 및 회로도가 포함된 PCB 레이아웃, PCB component 모양 등)를 수집합니다. 오늘날에는 거의 모든 정보가 이미 잘 알려진 EDA 툴로

생성된 파일에 저장되어 있습니다.

둘째, 사용자는 EDA 레이아웃을 CST Studio Suite로 가져와서 무결성을 검증하고 회로도를 기반으로 IR-Drop 분석을 설정하고 실행합니다.

그림 1. Workflow에 대한 빠른 개요

그림 2. CAD 데이터 가져오기 단계의 개요

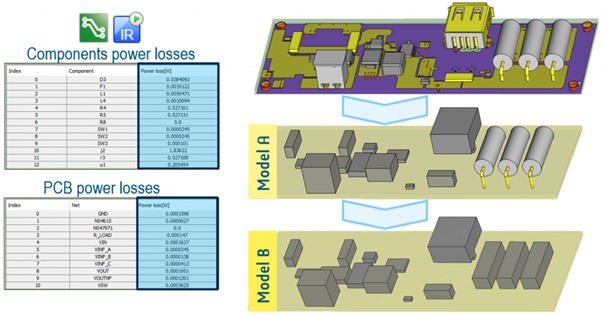

IR-Drop 분석은 사용자가 Thermal 모델의 복잡성 수준을 결정할 수 있도록 많은 정보를 제공합니다. 예를 들어, PCB 레이어 내에서 계산된 전력 손실이 부품 손실에 비해 상대적으로

낮다는 것을 알 수 있습니다(그림 3 참조).

따라서 CST Studio Suite의 스택업 단순화 메커니즘을 활성화하여 동일한 열 특성을 가지면서도 훨씬 덜 복잡하고 시뮬레이션 시간을 단축할 수 있는 모델을 생성하고 사용할 수 있습니다.

그림 3. IR-Drop 결과를 기반으로 한 Thermal 모델 단순화의 가능성

그림 4. 5W 부하로 분석된 Thermal 모델

Thermal Simulation

Thermal simulation은 두 가지 전기 부하 조건에 대해 수행됩니다: 1.5와트 및 5와트(W).

부하 1.5W에 대해 지정된 모델은 그림 3에, 5W에 대해 지정된 모델은 그림 4에 나와 있습니다.

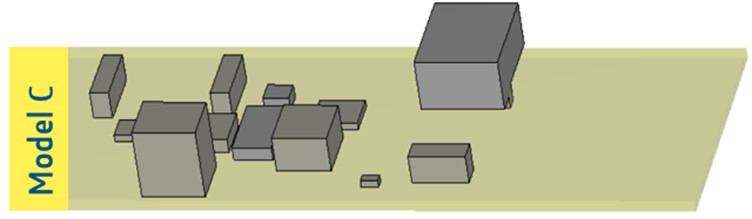

입력된 CAD 데이터를 기반으로 사용자는 PCB Components의 복잡성이 다른 여러 케이스를 설정하고 분석할 수 있습니다(그림 3 참조).

그림 3, 4와 같이 해석을 위해 사용된 모델의 구조는 PCB import를 통해 자동으로 생성된 단순화 모델을 A, B, C로 형상합니다. 이때 모델 A의 경우 power resistor들을 3D CAD import 기능을 통해

가져와 설정하며, Model C는 모델 B의 power resistor 모델을 생략한 모델입니다. Components는 워크플로에 의해 자동으로 할당되는 기본 재료로 열전도율(열전도도)이 5W/K/m인 것이 특징입니다.

전력 resistor와 커넥터(J1,, J2)는 예외입니다. 이러한 Components의 열전도도는 공개적으로 이용 가능한 정보를 기반으로 실험적으로 선택됩니다.

파워 resistor의 코어는 일반적으로 유리 섬유 또는 세라믹 재질로 구성되며, 이는 < 0.5 - 3 > W/K/m 범위의 열전도도로 설정됩니다. resistor 리드는 열전도도가 401W/K/m인 구리로 정의됩니다.

커넥터 J2는 열전도도가 1.5W/K/m인 유전체 재료로 만들어졌습니다.

USB 커넥터(J1)의 시뮬레이션 모델은 단순화되었습니다. 쉘은 237W/K/m의 열전도도를 가진 알루미늄으로 모델링 되었으며 "내부"는 1.5W/K/m의 열전도도를 가진 재료로 추정되며,

PCB Components에는 Thermal 패드가 포함되어 있지 않으므로 모든 Components에는 PCB 스택업에 대한 contact property이 할당됩니다.

실험적으로 측정된 에어 갭의 두께는 < 50 - 200 > μm의 범위에서 다양합니다. 시뮬레이션에는 50μm가 사용되었습니다.

참고 1: 모델 A, B는 PCB 오른쪽에 위치한 3개의 전력 resistor(스루홀 타입)는 1.5W를 방출합니다(온도는 resistor R3에서 측정).

참고 2: 모델 C는 USB 포트(J1)를 통해 연결된 외부 resistor에서 5W 방출을 분석했습니다. on-Board resistor은 PCB에서 전기적으로 분리되어 있습니다.

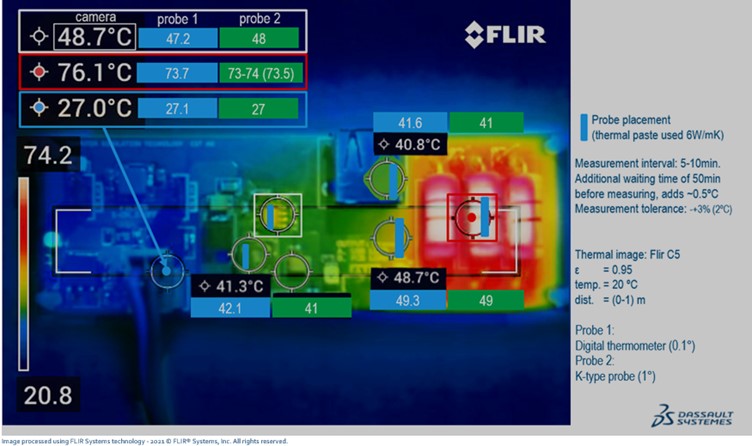

측정 설정

측정은 열화상 카메라(열화상 카메라)와 두 개의 프로브(K-타입 열전대 프로브 및 실내 온도계)의 도움을 받아 판독 값을 검증합니다.

프로브는 열화상 목적으로 테스트된 디바이스 방사율과 주변 온도의 정확한 값을 얻는 것입니다. 획득한 온도 값을 기반으로 모든 측정 지점에 대한 평균 온도가 계산됩니다.

프로브 위치는 그림 5에 나와 있습니다.

참고 3: 수행된 테스트는 인증된 측정 유형으로 분류되지 않습니다.

그림 5. 부하 조건에 대한 측정 세부 사항: 1.5W.

측정 오차와 단순화된 Thermal 모델 시뮬레이션을 기반으로 시뮬레이션과 측정 결과 간의 최대 편차를 +/- 4°C 수준으로 추정합니다.

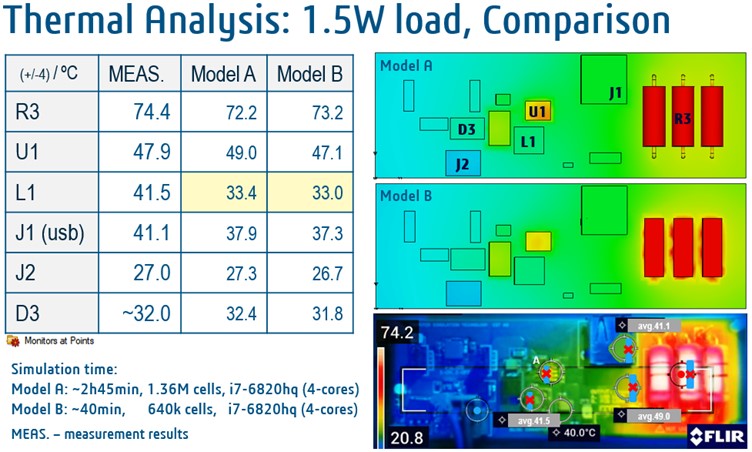

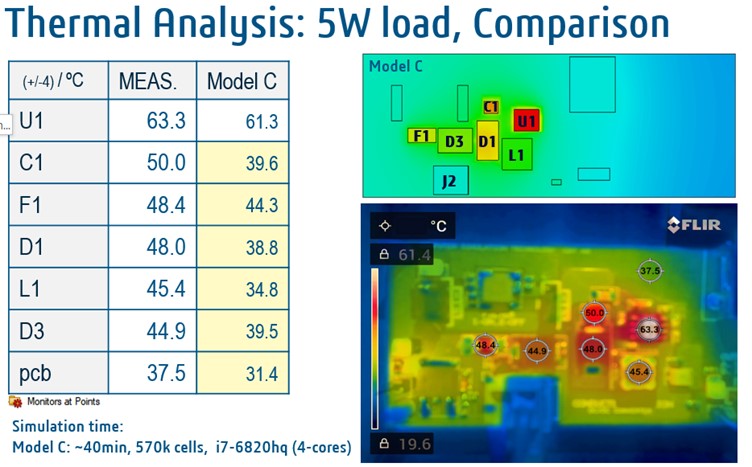

모든 비교 온도는 다음 표에 나열되어 있습니다(그림 6 및 그림 7). 시뮬레이션 온도가 한계를 초과하는 경우 표의 해당 필드는 주황색으로 표시됩니다.

(a) 1.5W 부하에 의한 모델의 온도 비교.

(b) 5W부하에 의한 모델의 온도 비교.

그림 6. 부하에 따른 발열 해석 및 측정 결과

모델 A와 B의 시뮬레이션은 사용자 요구에 따라 CAD 형상의 복잡성 수준을 고려해야 함을 나타냅니다.

그림 6a에서 볼 수 있듯이 모델 B는 모델 A보다 거의 4배 더 빠르게 실행되지만 두 모델 간의 전반적인 온도 편차는 크지 않습니다.

단순화된 CAD 형상을 사용하면 사용자가 더 많은 시뮬레이션 실험을 수행하고 다양한 시나리오에서 디바이스 동작에 대해 더 많은 것을 배울 수 있으며, 이는 특히 설계 단계에서 항상 유용합니다.

그림 6(6a, 6b)은 디바이스 로딩 조건에 따라 시뮬레이션의 정확도 및 해석의 효율성이 달라질 수 있습니다. 따라서 이부분은 위 사항을 고려하여 사용자가 적절한 수준을 선택하시면 됩니다.

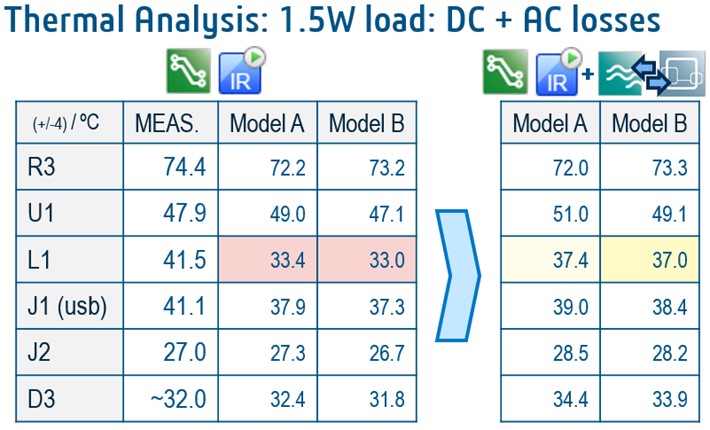

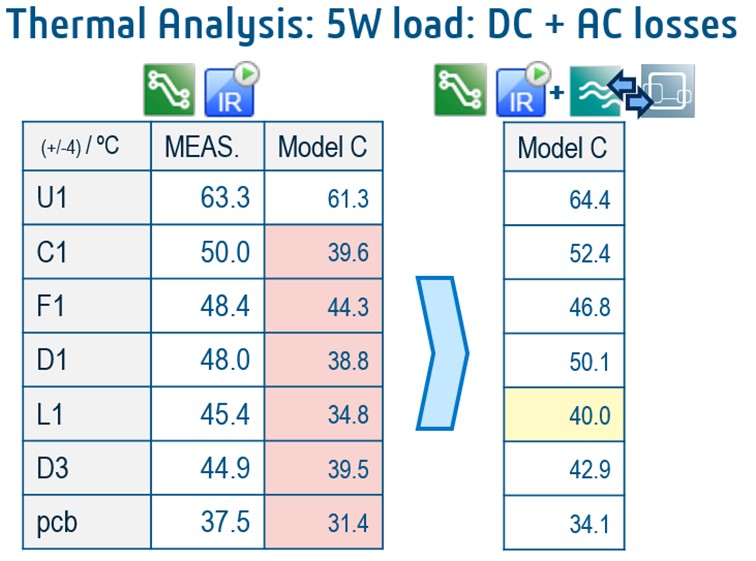

Thermal solver에 필요한 입력 parameter(데이터)를 계산하기 위해 CST Studio Suite 워크플로우에서 IR-Drop 분석을 수행한다는 점을 기억하는 것이 중요합니다. IR-Drop 분석은 회로의 계산된

전압 및 전류를 기반으로 DC 레벨에서만 PCB의 전력 손실을 얻습니다. 따라서 AC 전력 손실은 고려되지 않습니다. 이를 고려하기 위해 CST Studio Suite에서 3D co-simulation을 수행할 수 있습니다.

그림 7. DC 및 AC 손실을 포함한 열 시뮬레이션 결과 비교.

분석된 장치는 SMPS(스위치 모드 전원 공급 장치) 제품이며, 이는 장치가 출력 전압/전류 레벨을 제어하는 데 사용하는 스위칭 메커니즘으로 인해 전력 전송의 일부가 스위치에서 생성된 고주파를

통해 발생한다는 것을 의미합니다. 이 부분의 크기는 스위칭 토폴로지뿐만 아니라 부하 조건에 따라 달라집니다.

다행히도 CST Studio Suite에서는 사용자가 이전에 가져온 PCB의 3D 모델을 매우 빠르게 생성하고 집적 회로 시뮬레이터와 함께 레이아웃 및 온보드 Components의 추가 AC 손실을 계산하는

소위 3D co-simulation을 실행할 수 있습니다. 이 접근 방식은 AC 손실이 지배적인 모든 PCB Components에 유용합니다. 예를 들어, 코어 손실, 권선의 AC 및 DC 저항 손실로 인해 전력 손실이

발생하는 전력 인덕터, 변압기, 초크 및 기타 관련 Components; 전도, 스위칭 메커니즘 및 게이트 전하 손실로 인해 손실이 발생하는 스위치(IGBT, MOSFET 트랜지스터)등이 대표적입니다.

분석된 PCB에 co-simulation을 적용하면 그림 7과 같은 결과를 얻을 수 있으며, 측정 결과와 시뮬레이션 결과 간의 일치에 도달할 수 있습니다. 시스템 인덕터(L1)의 온도가 최대 허용 오차를

약간 초과하는데, 이는 주로 코어에 사용된 소재가 알려지지 않았기 때문입니다. IR-Drop 솔버를 사용한 PCB의 Thermal simulation은 설정 및 실행이 비교적 빠릅니다.

모든 시뮬레이션 사례는 4코어 인텔® i7-6820hq® 프로세서가 장착된 노트북에서 실행되었습니다. 계산된 결과의 정확도는 분석된 시스템에 존재하는 손실의 특성에 따라 달라집니다.

AC 손실이 지배적인 경우, 이를 정확하게 캡처하고 열 분석에 추가하기 위해 3D co-simulation을 실행하는 것이 좋습니다.

Summary

측정과 시뮬레이션 간의 일치하는 결과는 IR-Drop 및 CFD 워크플로우가 PCB의 electric loss로 인한 발열을 계산하는데 효과적인 방법임을 보여줍니다.

이 블로그 게시물에서 시연된 워크플로우는 표준 EDA 레이아웃 파일에서 쉽게 설정할 수 있으며 단일 노트북과 같은 로컬 리소스에서 실행할 수 있습니다.

CST Studio Suite는 전자 엔지니어가 물리적 테스트 보드 없이도 설계의 열 성능을 빠르게 평가하는 데 사용할 수 있는 강력한 툴을 제공합니다.

- 본 자료는 다쏘시스템 코리아 블로그의 자료로 자세한 내용은 아래 원본 링크를 통해 확인해 보시길 바랍니다.

- 원본 : 다쏘시스템코리아 블로그